ディップコーティング後の乾燥について

ディップコーティング後の乾燥とは

引き上げ後、ワーク表面のコート液の固形成分を硬化させるために乾燥工程が必要になります。

ディップコーティング後の乾燥はコート液の種類にもよりますが、プレ乾燥と本乾燥の工程に分かれる場合があります。

熱硬化型樹脂の場合は、熱風乾燥のみの硬化方式になりますが、UV硬化型樹脂の場合は、一度熱風乾燥で溶剤を揮発させた後に、UV硬化による光重合反応で硬化させます。

エコートプレシジョンでは、ディップコーティングに必須な処理工程である乾燥装置も、これまで多く手掛けて参りました。

ディップコーティング後の硬化フロー例

- プレ乾燥

- UV硬化

-

- 熱風乾燥方式(クリーン用耐熱HEPAフィルター)

- 両面照射(熱線の影響を受けるのでランプを互い違いに設置して積算光量は照射距離と搬送速度を調整)

- プレ乾燥

- 熱硬化

-

- 熱風乾燥方式(クリーン用耐熱HEPAフィルター)

- プレ乾燥よりも熱硬化は乾燥時間が長くなるのでコンベア炉か別途バッチ炉が必要

熱硬化について

熱硬化性樹脂を使用しているコート剤の硬化は、主に熱風の乾燥炉を使用します。

コート液の硬化には温度プロファイルと共にワークに対して熱風の当て方が大事になります。

温度プロファイルがよくない場合はコート膜の硬化不良や熱かぶれによるワークへのダメージが懸念され、均一な温度プロファイルはディップコーティング後の硬化状態に影響を与えます。

コート液には危険物でもある溶剤を使用している場合が多く安全増防爆対応の乾燥炉の製作や、耐熱HEPAを備え付けたクリーンオーブンなどの製作も手掛けております。

【クリーンオーブン】

UV硬化用のUVランプについて

光重合剤の含まれたコート剤では硬化するために溶剤を揮発させた後にUV硬化ランプを使用します。

ここではUV硬化ランプについて説明します。

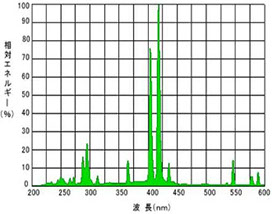

[高圧水銀ランプ]

365nmを主波長とし、250nmや450nmなどの強いスペクトルの波長を放出します。

クリアー系の塗料の硬化に硬化に適しています。

[メタルハライドランプ(Fe)]

200nm~450nmの範囲で連続したスペクトルの波長を放出します。

顔料入りの厚膜塗料に硬化に適しています。

[メタルハライドランプ(Ga)]

400nm~450nm付近の強いスペクトルの波長を放出します。

顔料入りの厚膜塗料の硬化に適しています。

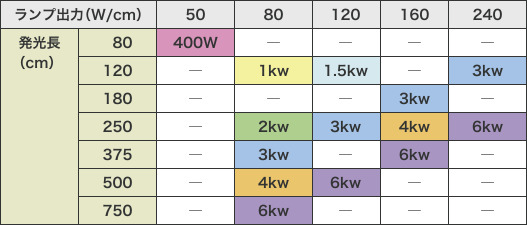

[ランプ出力]

UVランプの性能の大きさは、ランプ出力と呼ばれる総出力(W)を発光長(cm)で単位長さあたりの表記にしたW/cmで表します。

ワークの耐熱性、設置スペース、硬化させる樹脂や塗料の特性からランプを選定します。

ランプ出力の小さいランプの方が熱への影響は小さくなりますが、照射時間が増えますので、処理時間が長くなります。

発光長

[例]入力6000W÷発光長500mm=ランプ出力120W/cm

[ランプ発光長]

UVランプを搬送方向に対して平行に設置する場合、有効照射幅は50mmが基準となります。

UVランプを直角方向に設置する場合、UVランプの両端部は紫外線照度が低下しますので、ワークサイズより10%以上長い発光長のUVランプをご選定ください。

ただし、照射距離によって照度分布が異なりますので必要な照度が得られているかは確認が必要になります。