ディップコーティング方法のご紹介

ディップコーティングの引き上げ処理について

通常の引き上げ処理

ワークを液面に対して垂直に保持させ液中に浸漬したのち、液面の揺れが収まってから垂直方向に引き上げを開始させます。

※引き上げるときに液面が揺れているとコート膜に影響を及ぼします。

一定速度で引き上げることで均一な膜厚となります。

目的の膜厚になるように液の粘度と引き上げ速度を調整します。

※一般的に膜厚は引き上げ速度が速いほど"厚膜"に、遅いほど"薄膜"になります。

【ディップコーティングの引き上げ処理】

通常の引き上げ処理によるサンプル品の膜厚データ

- ワーク:アクリル材 200mm

- コート液:ハードコート剤

-

- 粘度:7.5mPa・s(液温度:16.4℃)

- 固形成分濃度:30wt%

- 溶媒:PGM

- 引き上げ速度:2mm/sec・5mm/sec・10mm/sec(3種類の比較)

- 測定ポイント:20mmずつ

- 膜厚:各ポイントの平均値

- コーティング環境:温度24.5℃/湿度49%

この膜厚データから読み取れることは

- 2mm/secの引上げ速度では膜厚5μm台の均一なコーティングが可能であること。

- 6μm以上の均一な膜厚を得るためには定速で引上げる手法では難しいこと。

上記の結果でご注意いただきたいことは、当該コート剤の密度と粘度によっての結果であり、コート剤や条件が変わると「速度:2mm/sec」「膜厚:5μm」といった結果も違って参ります。

条件が整えば均一な膜厚でコーティングが可能であること、逆に条件が合わなければ均一なコート膜を得ることが難しいと言えます。

リニア引き上げ処理

平板ではない湾曲形状のワークや沸点の高い溶剤または水系のコート液に対してディップコーティングを行った場合、ワークの下部に行くほど厚膜になります。

※沸点の高い溶剤や水系のコート液は揮発しにくいため、コーティング時に液だれを起こしやすくなります。

このような条件に対して、均一にコーティングしたい場合はリニア引き上げ処理が有効になります。

リニア引き上げ処理のイメージは、

スタート時点の速度(初速)>終了時点の速度(終速)

直線的に速度を減速させる引き上げ処理でリニア処理と呼んでいます。

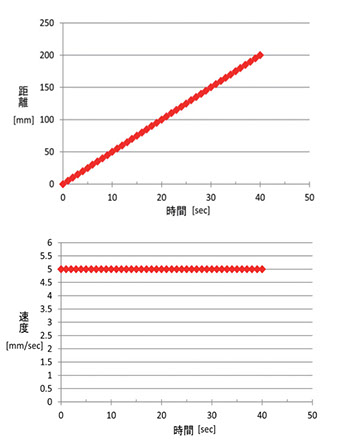

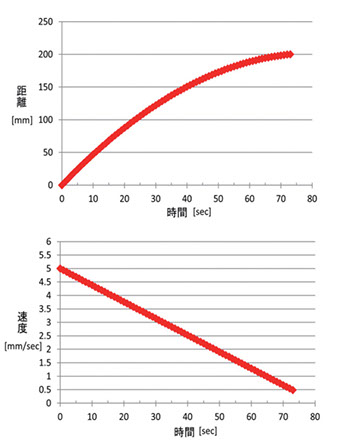

参考例として下記条件の2パターンの引き上げ速度での移動時間ごとの速度と距離をグラフに示します。

【条件】

引き上げ速度:5mm/sec

引き上げ距離:200mm

【条件】

引き上げ初速度:5mm/sec

引き上げ終速度:0.5mm/sec

引き上げ距離:200mm

リニア引き上げ処理によるサンプル品の膜厚データ

- ワーク:アクリル材 200mm

- コート液:ハードコート剤

-

- 粘度:7.5mPa・s(液温度:16.4℃)

- 固形成分濃度:30wt%

- 溶媒:PGM

- 測定ポイント:20mmずつ

- 膜厚:各ポイントの平均値

- コーティング環境:温度24.5℃/湿度49%

3パターン全てではありませんが、初速度側の膜厚より終速度付近の薄膜化が可能です。

このことから、初速度よりも遅い終速度の設定を行えば厚膜を目標とした場合でも塗布膜の均一化を図れる結果が得られております。

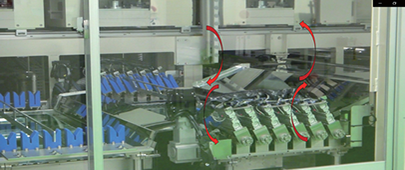

傾斜引き上げ処理

複雑形状のワークに角度をつけながら浸漬または引き上げることで、浸漬・引き上げ時のエアーの巻き込みや液溜まりを解消することができます。

湾曲形状の引き上げ角度と膜厚の関係